Как использовать Канбан для планирования производства

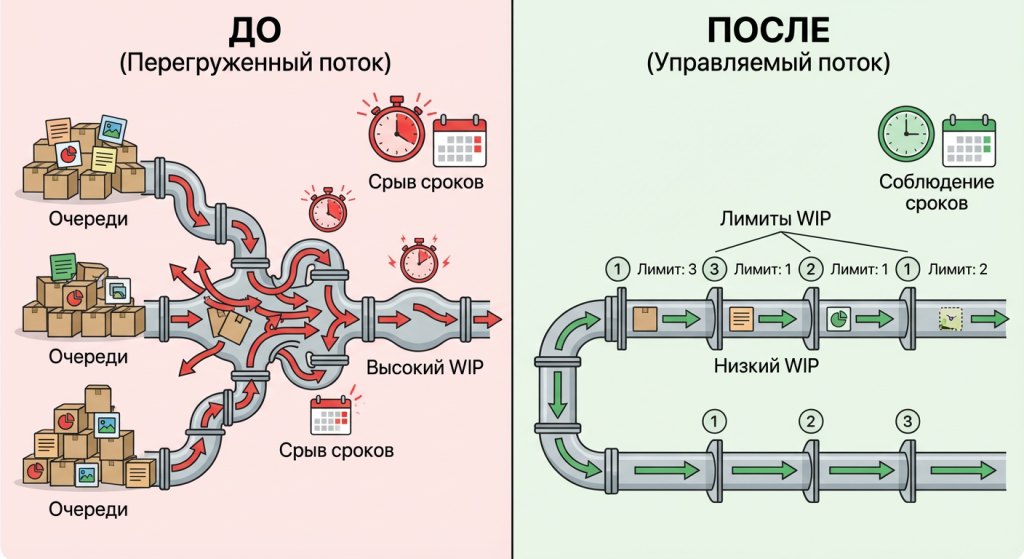

Производство часто «сыпется» не потому, что люди работают плохо или оборудование слабое, а потому что поток неуправляем. В цехе возникают очереди, участки перегружаются неравномерно, сроки постоянно смещаются, а склад при этом забит материалами и незавершёнкой. Руководитель видит парадокс: запасов много, но нужной позиции «в моменте» всё равно нет, а клиенту обещания приходится переносить.

Канбан помогает решить эту задачу не за счёт героизма и сверхконтроля, а за счёт правильной логики планирования. Это способ синхронизировать производство с реальным спросом и сделать поток прозрачным: где стоит партия, почему стоит, что блокирует движение, какой участок перегружен, а какой ждёт.

Важно понимать: Канбан в производстве — это не «доска с карточками ради визуализации». Это управленческая система, которая меняет принцип запуска работ. Вместо push-подхода, где план «давит сверху» и запускает партии независимо от реальной пропускной способности, появляется pull-логика: производство вытягивает работу ровно в том объёме, который способен обработать поток. Так снижается незавершёнка, уменьшаются очереди, становится проще выполнять сроки и управлять приоритетами.

Ключевые принципы Канбан в производстве

Из чего состоит Канбан-система в производстве

Как внедрить Канбан для планирования производства: пошагово

Канбан и планирование производства по спросу

Метрики эффективности Канбан в производстве

Примеры применения Канбан в производстве

Канбан и другие методы управления

Типичные ошибки при внедрении Канбан в производстве

Когда Канбан не подходит

Что такое Канбан и как он работает в производстве

Канбан полезен тем, что переводит планирование из формата «выпустили задания и надеемся» в формат управляемых сигналов. Работа запускается и продвигается по заранее согласованным правилам, а не по субъективным решениям «по ощущениям» или по уровню шума от внутренних заказчиков.

Канбан vs классическое производственное планирование

Классическое планирование чаще всего работает по push-логике: план задаётся сверху, партии запускаются заранее, чтобы «загрузить мощности», и дальше система пытается протолкнуть их через производство. На практике это приводит к росту очередей, увеличению времени ожидания между операциями, накоплению незавершёнки, пересортам и постоянным изменениям приоритетов. Даже сильные участки начинают «тормозить» просто потому, что поток перегружен работой, которую нельзя завершить быстро.

Канбан строится по pull-логике: запуск и движение партии происходит по сигналу потребности и готовности следующего этапа принять работу. Это снижает перепроизводство, уменьшает WIP и позволяет выполнять сроки за счёт управляемого потока, а не за счёт постоянных ускорений и переработок.

Где Канбан применяется в производстве

Канбан хорошо работает там, где есть последовательность этапов и понятные точки передачи: сборка, мехобработка, упаковка, комплектация, контроль качества, внутренняя логистика. Особенно заметный эффект появляется в условиях широкой номенклатуры, мелко- и среднесерийного производства, частых изменений приоритетов и высокой стоимости просрочки. Канбан также полезен в «сервисных» производственных процессах, например в инструментальном участке, где задержка оснастки может остановить весь выпуск.

Ключевые принципы Канбан в производстве

Визуализация потока

В производстве много скрытых потерь. Партия может неделями ждать на межоперационном складе, но это не воспринимается как проблема, пока не наступает дата отгрузки. Канбан делает поток видимым: каждый заказ или партия имеет понятный статус, а все участники видят общую картину в одном месте. Руководителю проще принимать решения, потому что проблема фиксируется не постфактум, а в момент возникновения.

Важно, чтобы визуализация отражала реальную картину. Если партия фактически «ждёт контроль качества», но на доске она числится «в работе», система перестаёт быть инструментом управления. Поэтому Канбан дисциплинирует не только процесс, но и данные о процессе.

Ограничение незавершённого производства (WIP)

WIP-лимиты — главный механизм Канбан, который напрямую влияет на сроки. Когда незавершёнка не ограничена, производство начинает напоминать пробку: работ много, все заняты, но выпуск не растёт. Чем больше партий запущено, тем больше переключений, ожиданий, перемещений и потерь фокуса. Появляется ощущение постоянной загрузки при низкой предсказуемости.

Ограничение WIP заставляет систему завершать начатое. Это снижает очереди, ускоряет прохождение партий и повышает пропускную способность. В производственном планировании WIP-лимиты особенно важны перед узкими местами: они защищают bottleneck от хаотичной перегрузки и снижают риск остановок из-за неподготовленности предыдущих стадий.

Pull-подход вместо Push

Pull означает, что этап «вытягивает» работу, когда готов её обработать, а не получает партии по плану независимо от своей загрузки. В производстве это проявляется как управляемый запуск: новые партии попадают в поток только тогда, когда это не разрушает сроки по уже начатым заказам и не создаёт очереди, которые потом «взорвутся» просрочками.

Pull особенно полезен там, где план часто меняется. Вместо того чтобы каждый раз «перепрошивать» график, производство продолжает двигаться по правилам потока, меняя приоритеты прозрачно и контролируемо.

Непрерывное улучшение

Канбан не работает как разовое внедрение. Он создаёт регулярный цикл улучшений: если на доске постоянно накапливается определённая колонка, значит, там ограничение или сбой. Если карточки регулярно «зависают» на ожидании материалов, это сигнал к пересмотру внутренней логистики и поставок. Если WIP-лимиты постоянно нарушаются, значит, либо лимиты неверно заданы, либо в системе нет дисциплины выполнения правил.

Именно поэтому Канбан становится инструментом руководителя: он не просто фиксирует «как есть», а показывает, где улучшения дадут максимальный эффект.

Из чего состоит Канбан-система в производстве

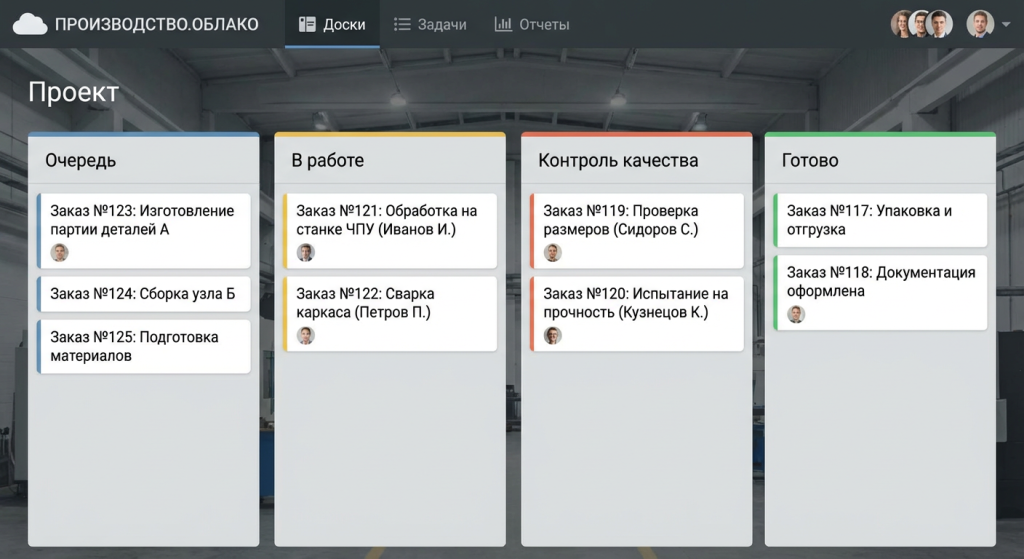

Канбан-доска

Канбан-доска — рабочий интерфейс управления потоком. Она может быть физической, когда карточки перемещаются вручную на участке, и цифровой, когда статусы фиксируются в системе (ERP, MES или специализированных инструментах). Для запуска культуры и дисциплины физическая доска часто эффективнее: она «живёт» рядом с процессом и постоянно видна. Цифровая доска удобнее, если много площадок, распределённые команды, нужна аналитика и интеграции.

Ключевое правило — доска должна повторять реальный поток. Если в реальности между операциями есть ожидание контроля качества или комплектующих, это должно быть отдельным статусом, иначе вы не сможете управлять причиной задержек.

Карточки Канбан

Карточка — это управляемая единица потока. В производстве карточка чаще всего соответствует партии или заказу. Карточка должна однозначно отвечать на вопросы: что производим, в каком объёме, для кого, к какому сроку, на каком участке сейчас находится работа, что блокирует движение и кто отвечает за следующий шаг. Если карточка не несёт этих смыслов, сотрудники будут возвращаться к устным уточнениям, а прозрачность исчезнет.

Столбцы доски

Колонки доски — это стадии процесса. Их выбирают не по «красивой схеме», а по фактическим этапам и точкам передачи ответственности. Слишком детализированная доска превращается в бюрократию, а слишком грубая скрывает проблемы. Хорошая доска обычно отражает основные операции и ключевые места ожидания, которые влияют на срок заказа.

Как внедрить Канбан для планирования производства: пошагово

Шаг 1 — Описать текущий производственный поток

Внедрение начинается не с доски, а с понимания реальности. На этом шаге важно описать путь заказа: от появления потребности до выпуска и отгрузки. Руководителю нужны не только операции, но и ожидания, потому что именно ожидания чаще всего формируют основной срок выполнения.

Практически это означает, что вы фиксируете этапы, замеряете время обработки и время ожидания, отмечаете места накопления партий и разбираете причины. Часто выявляется, что проблема не в производительности оборудования, а в приоритетах, несогласованности между участками, дефиците материалов, задержках контроля качества или в том, что слишком много партий запускается одновременно.

Шаг 2 — Определить ключевые стадии и узкие места

После описания потока становится видно, где происходит системное «залипание». Узкое место может быть физическим, например конкретный станок или участок. Но в реальных компаниях ограничение часто находится рядом: в переналадках, в ожидании оснастки, в контроле качества, в снабжении или во внутренних согласованиях.

Важно не перепутать симптом и причину. Очередь перед участком не всегда означает, что нужно покупать оборудование. Иногда очередь возникает потому, что в поток запускается слишком много работы и WIP не управляется. Канбан как раз нужен, чтобы отделить реальную нехватку мощности от управленческого перегруза.

Шаг 3 — Настроить Канбан-доску

На этом шаге вы переводите реальный поток в визуальную модель. Этапы доски должны совпадать с производственными стадиями, а статусы должны быть понятны и одинаково трактоваться всеми. Например, «в работе» означает фактическую обработку, а не «лежит рядом и ждёт». «Контроль качества» означает, что партия передана и ожидает проверки. Если статусы размыты, Канбан перестаёт давать управляемость.

Отдельно важно определить правила создания карточек, правила перемещения и ответственность за фиксацию блокировок. В производстве блокировки критичны: отсутствие материалов, поломка оборудования, ожидание технолога, спор по качеству, задержка оснастки. Если блокировки не фиксируются, руководитель видит лишь факт просрочки, но не видит её причину.

Шаг 4 — Установить WIP-лимиты

WIP-лимиты задаются так, чтобы поток оставался быстрым и предсказуемым. Если лимит слишком высокий, очереди не исчезнут. Если слишком низкий, могут возникнуть простои из-за недостатка работы. Важно, что лимит задаётся не «по желанию», а по реальной пропускной способности стадии, времени цикла и доступности ресурсов.

В производстве WIP-лимиты особенно полезны как защита узкого места. Они помогают не создавать завалы перед bottleneck и не запускать новые партии, пока не завершены текущие. Это снижает количество переключений и повышает стабильность выпуска.

Шаг 5 — Ввести правила приоритетов

Без правил приоритетов Канбан превращается в доску, на которой просто красиво отражается хаос. Поэтому нужно договориться, как определяется приоритет заказа, какие условия делают заказ срочным, как управляются «внутренние срочности», и что считается нарушением правил.

Ключевой смысл правил в том, чтобы приоритеты были прозрачными и управляемыми. Тогда участки перестают работать «по крику», а руководитель получает дисциплинированный поток, где срочные заказы не уничтожают выполнение остальных.

Шаг 6 — Обучить сотрудников

Канбан меняет способ работы, поэтому обучение должно объяснять не только механику, но и смысл. Сотрудники должны понимать, что ограничения и правила нужны для сокращения авралов, снижения путаницы и повышения стабильности. Тогда система перестаёт восприниматься как контроль «сверху» и начинает работать как инструмент облегчения.

Важно определить роли: кто управляет приоритетами, кто фиксирует блокировки, кто отвечает за снятие блокировок, как принимаются решения при конфликте заказов. В производстве отсутствие ясности в ролях приводит к тому, что доска обновляется формально, а реальные решения принимаются вне системы.

Канбан и планирование производства по спросу

Связь Канбан с заказами клиентов

В производственных компаниях главная боль планирования — несостыковка между спросом и запуском работ. Канбан позволяет выстроить связь с заказами: карточки и их приоритеты отражают реальную клиентскую потребность, а запуск работ ограничен возможностями потока. Это снижает риск, что производство будет выпускать «удобное», а не «нужное».

Минимизация запасов

Запасы часто воспринимаются как гарантия, что компания «не остановится». Но на практике запасы скрывают ошибки планирования и создают финансовую нагрузку. Канбан снижает запасы за счёт управляемого запуска и прозрачности потока. Когда вы видите, где и почему заказ стоит, вам не нужно страховаться избыточным производством «впрок».

Снижение перепроизводства

Перепроизводство создаёт склад, замораживает деньги и увеличивает операционные затраты. Канбан снижает перепроизводство, потому что работа запускается по сигналам потребности и пропускной способности, а не по желанию «загрузить цех». Особенно сильно это проявляется в компаниях с широкой номенклатурой и быстрыми изменениями спроса.

Синхронизация производства и логистики

Когда статусы заказов прозрачны, логистика и склад начинают работать точнее. Склад видит, что и когда понадобится на участке, а отгрузка видит, какие заказы реально будут готовы. Это снижает хаос в перемещениях и уменьшает риск остановок из-за отсутствия материалов, которые «где-то есть», но не там и не тогда.

Метрики эффективности Канбан в производстве

Lead Time

Lead Time показывает реальный срок выполнения заказа с точки зрения клиента: от момента появления потребности до готовности. Это метрика, которая напрямую связана с конкурентоспособностью и репутацией. Канбан помогает сокращать Lead Time за счёт уменьшения ожиданий и очередей, а не за счёт ускорения операций любой ценой.

Cycle Time

Cycle Time измеряет, сколько времени партия проходит внутри процесса с момента старта до завершения. Эта метрика помогает увидеть, насколько поток стабилен и где есть задержки. Если Cycle Time сильно «гуляет», значит, в процессе много блокировок и нерешённых ограничений.

Throughput

Throughput показывает выпуск за период, то есть реальную пропускную способность. Важно, что рост Throughput в Канбан чаще достигается не увеличением нагрузки, а снижением потерь: меньше переключений, меньше ожиданий, меньше незавершёнки.

Уровень незавершённого производства

WIP показывает, сколько денег и времени «застряло» в процессе. В производстве это одна из самых болезненных зон, потому что незавершёнка выглядит как работа, но фактически она замораживает оборотные средства и снижает гибкость.

Выполнение сроков (OTIF)

OTIF отражает способность выполнять заказы вовремя и в полном объёме. Для производственной компании OTIF — это показатель зрелости планирования и управления потоком. Канбан повышает OTIF за счёт прозрачных приоритетов и дисциплины движения заказов по процессу.

Таблица ниже помогает связать метрики с управленческими решениями, чтобы они не превращались в «отчётность ради отчётности».

| Метрика | Что показывает в производстве | Как использовать в управлении |

|---|---|---|

| Lead Time | Реальный срок выполнения заказа | Сравнивать с обещаниями клиенту и искать потери ожидания |

| Cycle Time | Скорость прохождения внутри потока | Находить нестабильные участки и причины блокировок |

| Throughput | Выпуск за период | Понимать реальную мощность системы, а не «плановую» |

| WIP | Объём незавершёнки и замороженных денег | Настраивать лимиты и снижать очереди |

| OTIF | Выполнение сроков и комплектности | Проверять качество планирования и дисциплину приоритетов |

Примеры применения Канбан в производстве

Пример 1 — Сборочное производство

В сборке часто возникает проблема «узких мест в передаче»: один участок делает быстро, другой не успевает, и между ними растёт незавершёнка. Канбан помогает выстроить понятные правила запуска и движения партий. Когда WIP ограничен, сборка перестаёт тонуть в полуготовых изделиях, а менеджмент получает более короткие сроки и лучшую управляемость. Эффект обычно выражается в снижении незавершёнки и стабилизации сроков, потому что система перестаёт перегружать себя работой, которую не может завершить вовремя.

Пример 2 — Мелкосерийное производство

В мелкосерийке главная боль — постоянные переключения и конфликты приоритетов. Канбан вводит управляемость: становится видно, какие заказы в работе, какие блокируются, и почему очереди растут. Если правила приоритетов согласованы, срочные заказы перестают «ломать» поток, а производство начинает реагировать быстрее без тотального хаоса. Частый результат — сокращение времени выполнения заказов и более ровная загрузка.

Пример 3 — Производство с высокой вариативностью

При высокой вариативности компания часто теряет контроль: много номенклатуры, много заказов, много статусов, и всё это живёт в головах мастеров. Канбан делает картину общей и прозрачной. Это снижает зависимость от «ключевых людей» и помогает управлять портфелем заказов, а не отдельными пожарами. В таких производствах Канбан обычно улучшает предсказуемость сроков и снижает количество «внезапных» срывов.

Канбан и другие методы управления

Канбан + Lean

Lean помогает выявлять и устранять потери, а Канбан помогает удерживать процесс в стабильном состоянии. Если Lean «чистит» процесс, то Канбан делает так, чтобы он не возвращался к прежнему хаосу. В связке это даёт устойчивый эффект: меньше лишних перемещений, меньше ожиданий, меньше перепроизводства и больше прозрачности по факту.

Канбан и теория ограничений

ТОС учит фокусироваться на ограничении системы, а Канбан помогает управлять потоком вокруг него. Если узкое место защищено правильными WIP-лимитами и приоритетами, поток перестаёт «захлёбываться». Эта связка особенно эффективна в производствах, где ограничения смещаются: сегодня bottleneck — мехобработка, завтра — контроль качества, послезавтра — упаковка.

Канбан vs MRP

MRP полезен для планирования материалов и расчёта потребностей, особенно в более предсказуемых производственных средах. Но MRP часто создаёт план, который не учитывает фактическую пропускную способность и текущие ограничения. Канбан дополняет это, управляя запуском и движением работ по реальному состоянию потока. В зрелых системах MRP отвечает за материалы и базовый план, а Канбан отвечает за управляемое выполнение и предсказуемость сроков.

Когда Канбан лучше классического планирования

Канбан чаще выигрывает там, где много вариативности, часто меняются приоритеты, высока цена задержек, а ключевая проблема связана с очередями и незавершёнкой. Он особенно полезен, когда компании нужно повысить управляемость без масштабных инвестиций в оборудование, за счёт изменения правил работы потока.

Ошибки при внедрении Канбан в производстве

- Одна из самых частых ошибок — формальная доска без реальных правил. В этом случае Канбан показывает статусы, но не управляет запуском и приоритетами, а значит, не влияет на сроки и WIP. Часто компании не вводят или не соблюдают WIP-лимиты, и тогда незавершёнка продолжает расти, а доска превращается в витрину перегруза.

- Ещё одна ошибка — игнорирование ограничений. Если компания переносит Канбан «как в IT», но не защищает узкое место и не управляет буферами, поток останется нестабильным. Также вредна чрезмерная сложность доски: когда колонок слишком много и статусы трудно поддерживать, люди начинают обходить систему. Наконец, без регулярного анализа метрик Канбан перестаёт развиваться и превращается в статичную картинку, которая не даёт улучшений.

Когда Канбан не подходит

Канбан может быть не лучшим выбором для массового непрерывного производства, где поток стабилен и управляется другими инструментами. Он сложнее приживается в условиях жёстко регламентированных циклов, где почти нет вариативности и приоритеты редко меняются. Также Канбан плохо работает там, где отсутствует дисциплина фиксации статусов и культура визуального управления: если данные о процессе недостоверны, решения снова будут приниматься «вручную», и эффект исчезнет.

Заключение

Канбан помогает производству перейти от «продавливания плана» к управляемому потоку. Он снижает незавершёнку, уменьшает очереди, делает приоритеты прозрачными и повышает предсказуемость сроков. Главное преимущество Канбан в том, что он позволяет улучшать систему по фактическим данным и стабильно повышать пропускную способность без постоянных авралов.

MBA и программы по операционному менеджменту дают руководителям системное понимание потока, ограничений и инструментов внедрения Канбан так, чтобы он работал как часть управленческой системы производства.